Pag -optimize ng disenyo ng Pindutin ang roller ay mahalaga upang mapagbuti ang kapasidad ng produksyon at kalidad, lalo na sa pagproseso ng feed at paggawa ng pellet. Ang pressure roller ay hindi lamang kailangang makatiis ng mataas na presyon at mataas na pagsusuot, ngunit kailangan din upang matiyak ang kalidad ng butil at kahusayan sa paggawa sa panahon ng proseso ng paggawa.

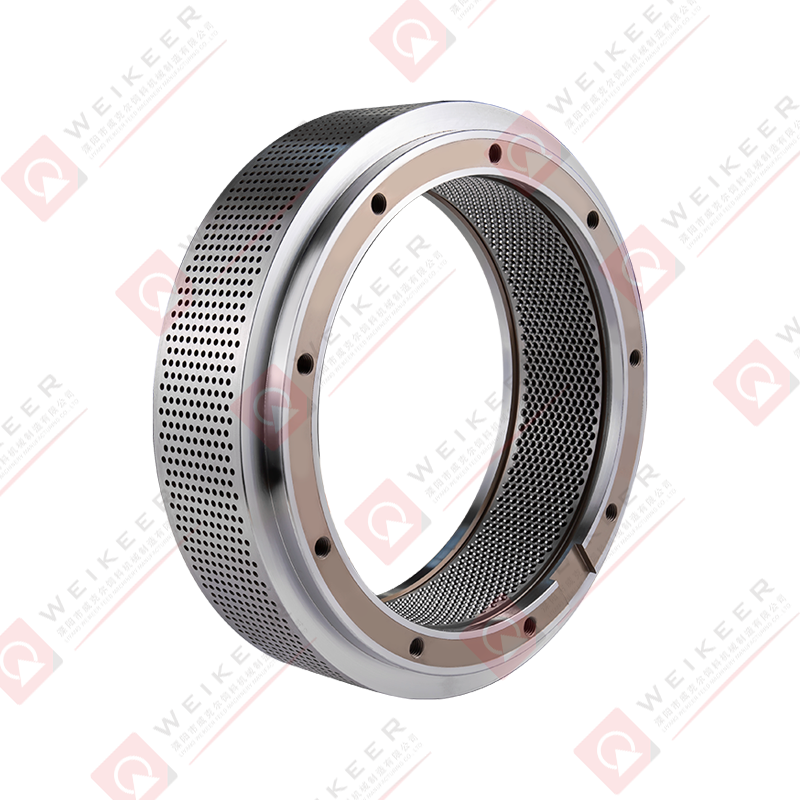

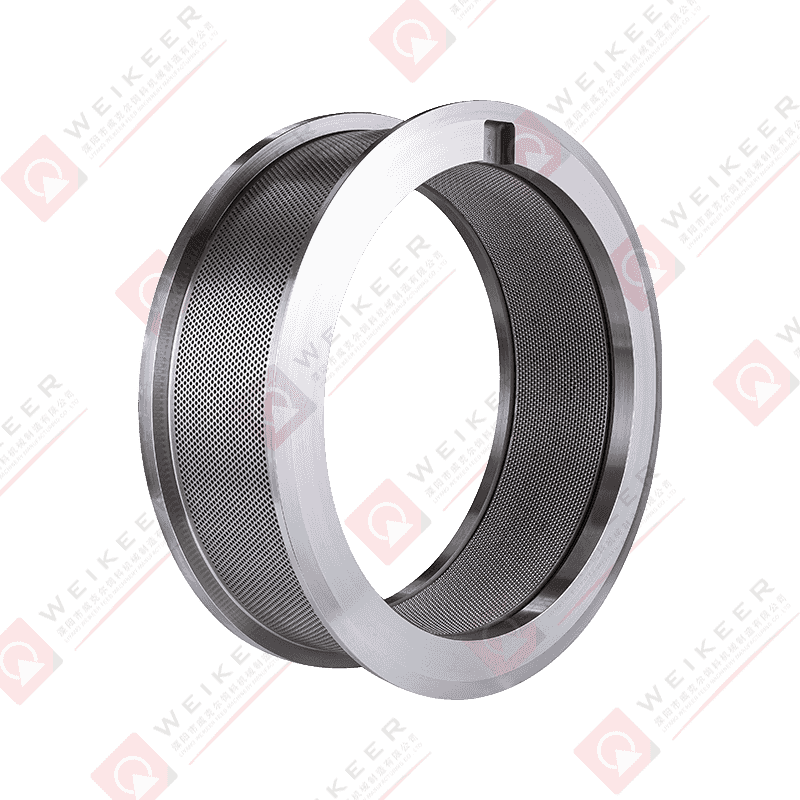

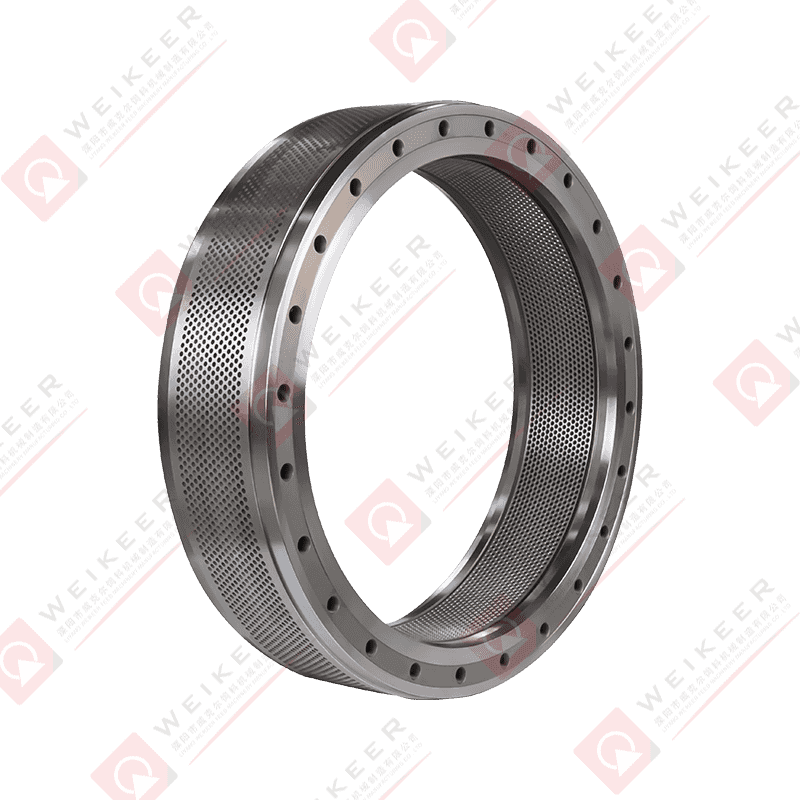

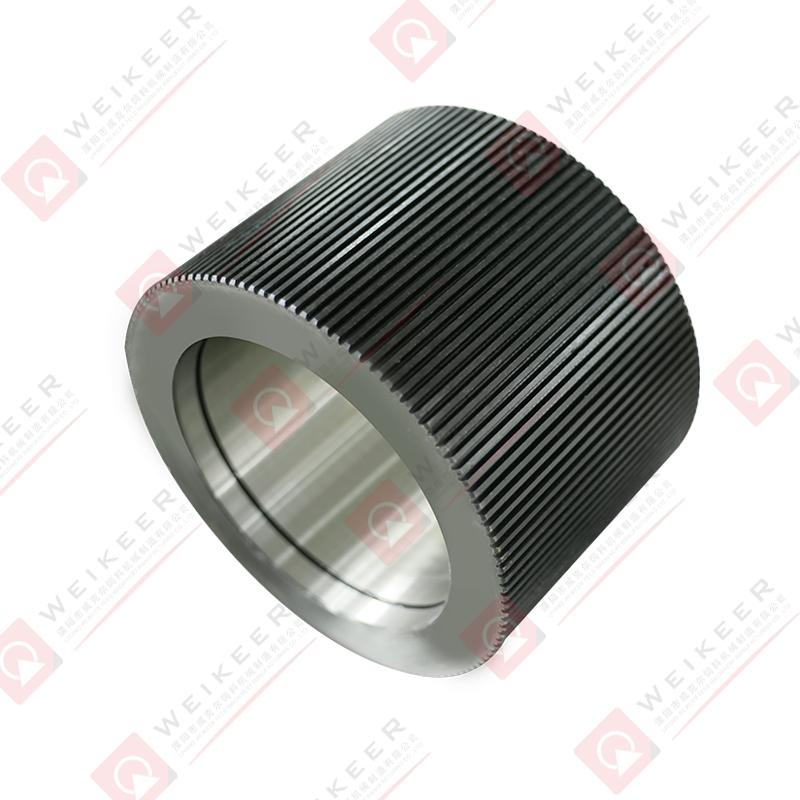

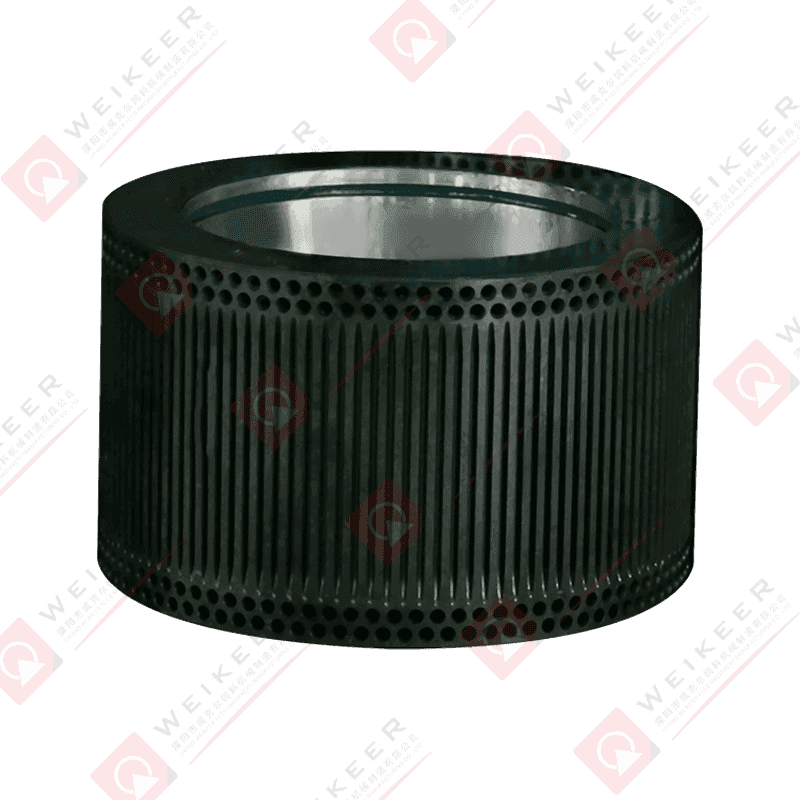

Ang geometric na disenyo ng pressure roller ay may makabuluhang epekto sa pagganap ng pagtatrabaho nito. Ang pag -optimize ng mga parameter tulad ng diameter, lapad, disenyo ng ngipin at pagkamagaspang sa ibabaw ng pressure roller ay maaaring makabuluhang mapabuti ang kahusayan ng produksyon at kalidad ng butil.

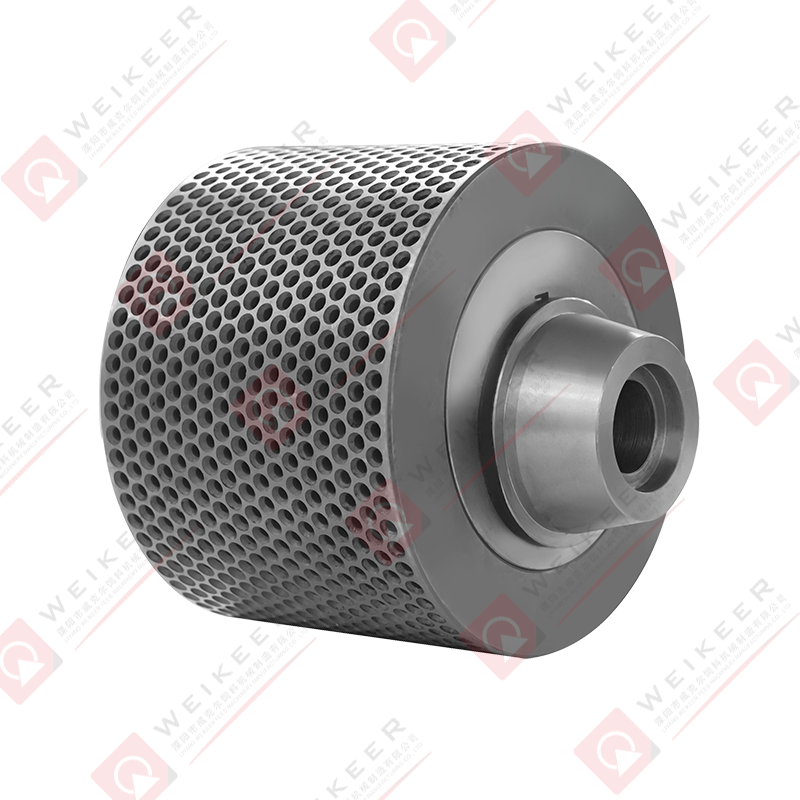

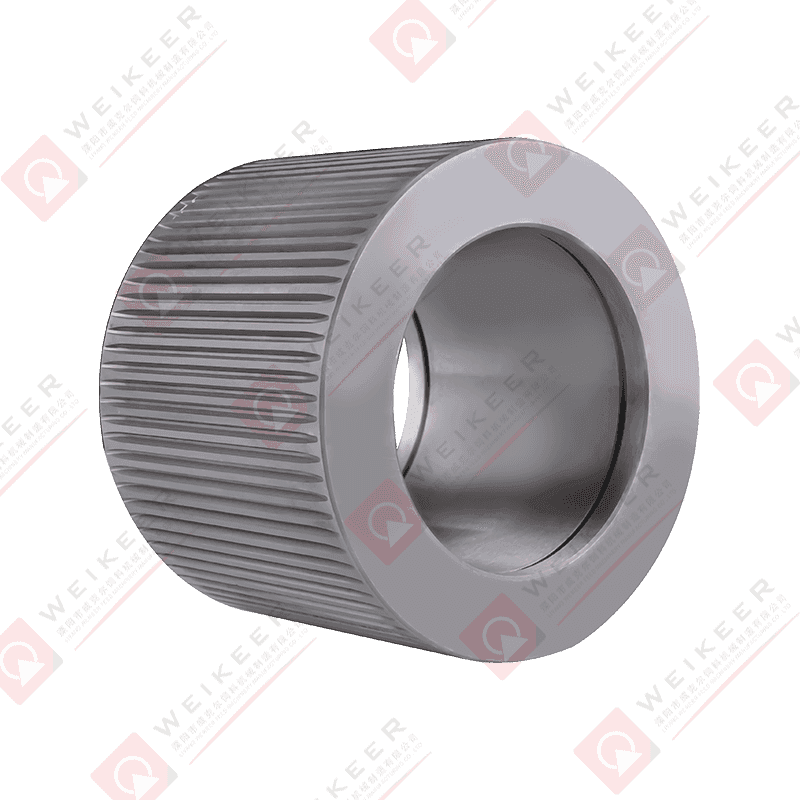

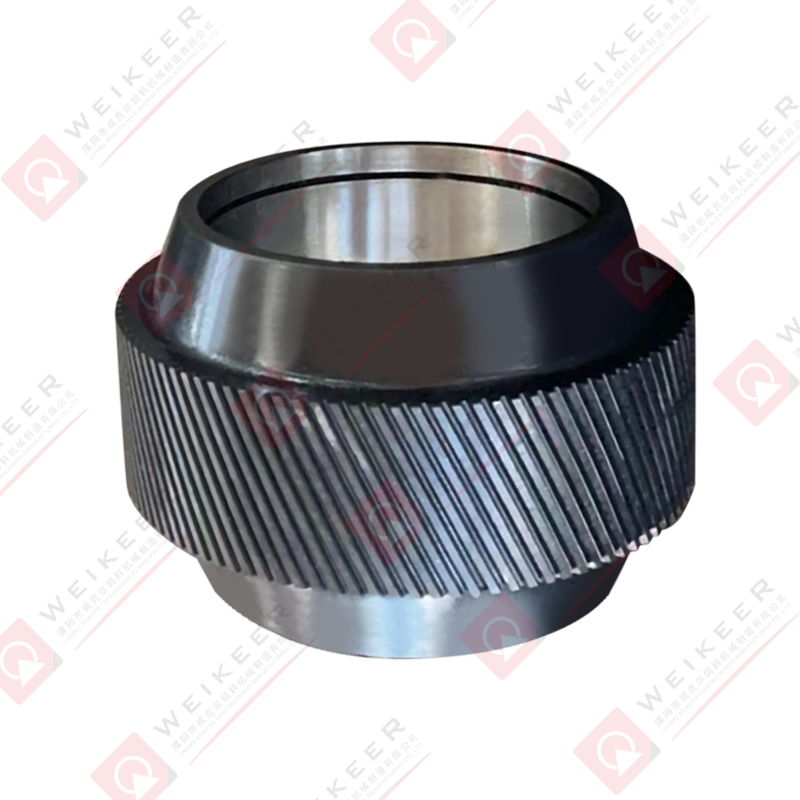

Ang diameter at lapad ng pagpindot ng roller ay direktang nakakaapekto sa pinindot na density ng butil at kalidad ng butil. Sa pangkalahatan, ang isang mas malaking pressure roller diameter ay maaaring dagdagan ang kapasidad ng produksyon, ngunit tataas ang pagkonsumo ng enerhiya; Ang isang mas maliit na diameter ng pressure roller ay angkop para sa pagproseso ng mas mahirap o mas mahirap na proseso ng mga hilaw na materyales. Ang pag -optimize ng diameter at lapad ng pressure roller upang umangkop sa iba't ibang mga pangangailangan ng produksyon ay maaaring balansehin ang kapasidad ng produksyon at kalidad ng pellet.

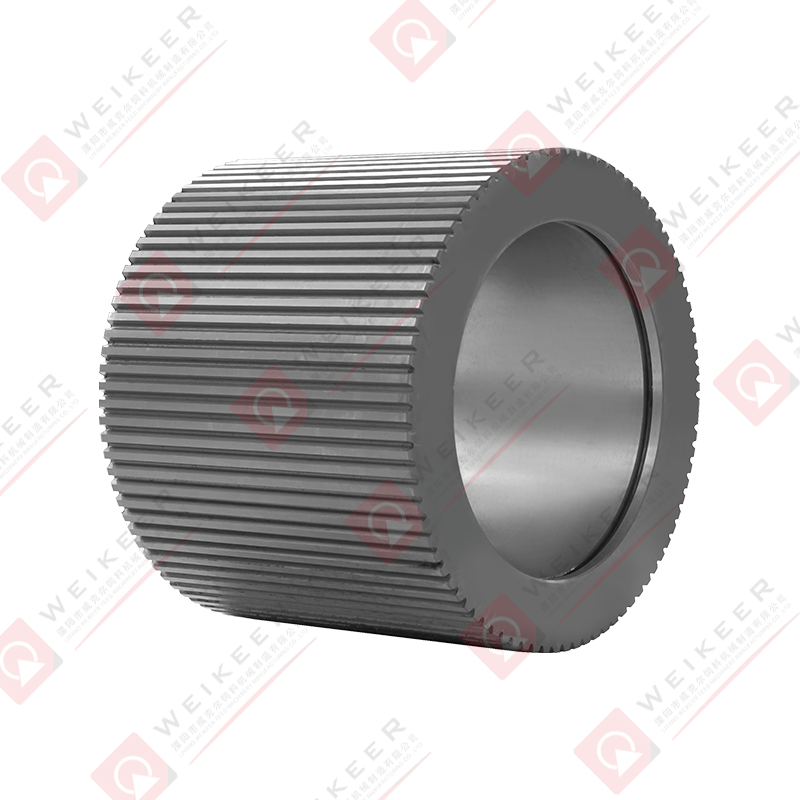

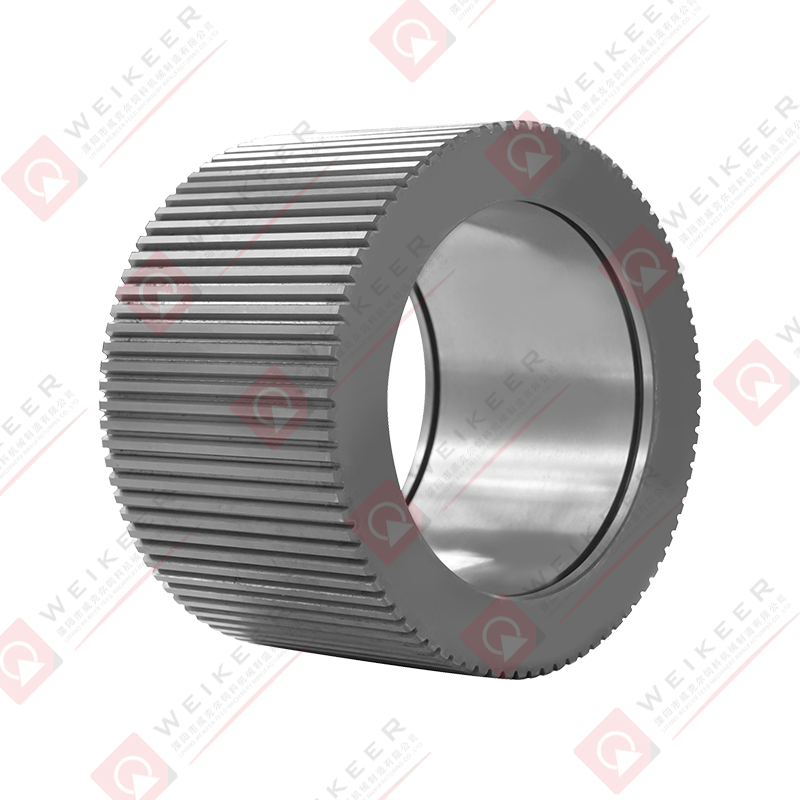

Ang disenyo ng hugis ng ngipin ng pressure roller ay direktang nakakaapekto sa bumubuo ng epekto ng mga particle. Sa pamamagitan ng pag -aayos ng anggulo, lalim at pamamahagi ng profile ng ngipin, ang pagkakapareho at density ng mga particle ay maaaring matiyak. Kasabay nito, ang iba't ibang mga disenyo ng hugis ng ngipin ay maaari ring epektibong mabawasan ang pagdikit ng mga materyales, bawasan ang pagsusuot sa pressure roller, at pagbutihin ang kahusayan sa paggawa.

Ang pagkamagaspang ng ibabaw ng pressure roller ay nakakaapekto sa pagpindot na epekto at pagkusot sa ibabaw ng mga particle. Ang pag -optimize ng pagkamagaspang sa ibabaw ng pressure roller sa pamamagitan ng pinong machining at paggamot sa ibabaw ay maaaring mapabuti ang pagkakapareho at kinis ng mga particle at pagbutihin ang kalidad ng pangwakas na produkto.

Ang pagpili ng tamang materyal at pag -optimize ng proseso ng paggamot ng init ay kritikal sa tibay at pagganap ng press roll. Ang mga roller ng presyur ay kailangang makatiis ng sobrang mataas na presyon at pagsusuot, kaya ang paglaban sa pagsusuot, katigasan at pagkapagod na pagtutol ng materyal ay mga pangunahing kadahilanan sa disenyo.

Ang mga materyales na karaniwang ginagamit sa paggawa ng mga roller ng presyon ay kinabibilangan ng haluang metal na bakal, bakal na lumalaban sa bakal, atbp Halimbawa, ang paggamit ng mataas na haluang metal na bakal (tulad ng 100cr6, 20crmnti) ay maaaring mapabuti ang tigas at pagsusuot ng paglaban ng presyon ng roller at bawasan ang pagsusuot na sanhi ng pangmatagalang operasyon. Para sa mga high-load, high-friction application, ang paggamit ng mga highly-resistant na materyales at mga coatings sa ibabaw (tulad ng spray na karbida) ay maaaring mapalawak ang buhay ng serbisyo.

Ang katigasan at pagkapagod na pagtutol ng pressure roller ay maaaring mapahusay sa pamamagitan ng naaangkop na paggamot sa init (tulad ng pagsusubo, pag -aalaga, paggamot ng carburizing). Ang pagsusubo ay maaaring dagdagan ang katigasan ng ibabaw ng pressure roller, habang ang pag -init ay maaaring mabawasan ang panloob na stress at maiwasan ang presyon ng roller mula sa pag -crack o pagsira sa ilalim ng mataas na pag -load. Bilang karagdagan, ang paggamot ng carburizing ay maaaring makabuo ng isang matigas na layer sa ibabaw ng presyon ng roller, karagdagang pagpapabuti ng paglaban sa pagsusuot nito.

Sa panahon ng proseso ng pagtatrabaho ng pressure roller, kung paano matiyak ang pantay na pamamahagi ng presyon ay isa pang mahalagang kadahilanan na nakakaapekto sa kalidad ng butil at kapasidad ng paggawa. Sa panahon ng disenyo, ang pagpindot na pamamaraan ng pressure roller ay maaaring nababagay upang matiyak na ang bawat bahagi ay maaaring mag -aplay nang pantay -pantay.

Sa pamamagitan ng pag -optimize ng pakikipag -ugnay sa pagitan ng presyon ng roller at ang materyal, ang pantay na pamamahagi ng presyon sa panahon ng proseso ng pagpindot ay tiyakin. Ang disenyo ng pressure roller ay dapat maiwasan ang lokal na labis na karga, na maaaring humantong sa pagpapapangit o hindi pantay na pagsusuot ng pressure roller at nakakaapekto sa kalidad ng butil.

Sa pamamagitan ng pagpapakilala ng isang nababagay na sistema ng presyon sa disenyo ng pressure roller, ang nagtatrabaho presyon ng pressure roller ay maaaring nababagay na nababagay sa ilalim ng iba't ibang mga kondisyon ng pagtatrabaho upang umangkop sa mga pangangailangan sa pagproseso ng iba't ibang mga materyales. Ang mekanismong ito ay maaaring mapabuti ang kahusayan ng produksyon at matiyak ang matatag na kalidad ng pellet.

Ang pressure roller ay kuskusin laban sa materyal sa loob ng mahabang panahon kapag nagtatrabaho, na nagreresulta sa unti -unting pagsusuot ng ibabaw. Ang pag -optimize ng paglaban ng pagsusuot ng ibabaw ng presyon ng roller ay maaaring makabuluhang mapabuti ang buhay ng serbisyo at kahusayan sa trabaho ng pressure roller.

Ang patong sa ibabaw ng pressure roller (tulad ng pag-spray ng semento na karbida, tungsten carbide coating, atbp.) Ay maaaring epektibong mapabuti ang paglaban ng pagsusuot at kaagnasan ng paglaban ng pressure roller, bawasan ang pagsusuot sa high-pressure at high-friction na kapaligiran, at pahabain ang buhay ng serbisyo nito. Buhay ng Serbisyo.

Ang teknolohiya ng pag-cladding ng laser ay maaaring makabuo ng isang mataas na nakasuot na hard layer sa ibabaw ng pressure roller, na epektibong mapabuti ang paglaban nito at paglaban sa kaagnasan. Kung ikukumpara sa mga tradisyunal na pamamaraan ng paggamot sa ibabaw, ang teknolohiyang ito ay maaaring masakop ang ibabaw ng pressure roller nang pantay -pantay, maiwasan ang lokal na pagsusuot at palawakin ang buhay ng pagtatrabaho ng kagamitan.

Kapag gumagana ang pressure roller, ang isang malaking halaga ng init ay bubuo dahil sa pangmatagalang alitan at compression. Kung ang init ay hindi natatanggal sa oras, maaaring maging sanhi ng sobrang pag -init ng presyon, kaya nakakaapekto sa pagganap at buhay ng serbisyo. Samakatuwid, mahalaga na magdisenyo ng isang mahusay na sistema ng paglamig.

Ang pagdidisenyo ng mga channel ng paglamig sa loob ng pressure roller at pagpapakilala ng isang coolant system ay maaaring epektibong mag -alis ng mataas na temperatura, panatilihin ang temperatura ng presyon ng roller na matatag, at maiwasan ang pagpapapangit o pinsala na dulot ng labis na temperatura.

Para sa mga linya ng produksyon sa mga kapaligiran na may mataas na temperatura, ang isang sistema ng pag-cool ng hangin ay maaaring idinisenyo upang mabilis na maalis ang init sa paligid ng presyon ng roller sa pamamagitan ng malakas na daloy ng hangin upang matiyak na ang presyon ng roller ay nananatili sa loob ng isang makatwirang saklaw ng temperatura ng operating.

Sa pagsulong ng intelihenteng teknolohiya, ang mga intelihenteng sistema ng pagsubaybay at awtomatikong kontrol ay naging mahalagang paraan upang mai -optimize ang disenyo ng mga roller ng presyon. Sa pamamagitan ng mga sistemang ito, ang katayuan ng operating ng pressure roller ay maaaring masubaybayan sa real time at ang mga gumaganang mga parameter ay maaaring awtomatikong nababagay ayon sa mga pangangailangan sa produksyon.

Sa pamamagitan ng pag -install ng mga sensor at kagamitan sa pagsubaybay, ang temperatura, presyon, panginginig ng boses at iba pang data ng pressure roller ay maaaring masubaybayan sa real time, ang mga potensyal na problema ay maaaring matuklasan sa isang napapanahong paraan, at ang mga pagkabigo sa kagamitan na sanhi ng labis na karga o sobrang pag -init ay maiiwasan.

Ang isang awtomatikong sistema ng pagsasaayos ay ipinakilala upang awtomatikong ayusin ang presyon at bilis ng pressure roller ayon sa mga pagbabago sa mga materyales sa panahon ng proseso ng paggawa upang matiyak na palaging pinapanatili ito sa pinakamainam na kondisyon ng pagtatrabaho. Hindi lamang ito nagpapabuti sa kahusayan ng produksyon ngunit tinitiyak din ang pagkakapare -pareho ng pellet at kalidad.

Kapag nagdidisenyo ng pressure roller, ang kadalian ng pagpapanatili ng kagamitan ay dapat ding isaalang -alang. Ang na -optimize na disenyo ng pressure roller ay hindi lamang dapat mapabuti ang pagganap at kahusayan, ngunit mapadali din ang pang -araw -araw na pagpapanatili at pangangalaga.

Ang isang modular na istraktura ay maaaring isaalang -alang sa panahon ng disenyo upang gawing mas madali at mas mahusay ang pag -aayos at pagpapalit ng presyon ng roller. Ang regular na inspeksyon at kapalit ng mga pagod na bahagi ay maaaring maiwasan ang mga pagkagambala sa produksyon at matiyak ang pangmatagalang mahusay na operasyon ng kagamitan.

Pag -optimize ng disenyo ng Press Roller is not only a key factor in improving production capacity and product quality, but can also effectively reduce energy consumption, reduce maintenance costs and extend the service life of the equipment. By rationally selecting materials, optimizing geometric design, improving wear resistance, and introducing intelligent control, companies can improve the overall performance and production efficiency of equipment to meet increasingly stringent market demands. In the future technological development, intelligent and high-precision manufacturing will further promote the optimization of pressure roller design, making it more flexible and efficient.

中文简体

中文简体