Sa pamamagitan ng pag -populasyon ng nababagong enerhiya, ang mga biomass pellets ay malawakang ginagamit bilang malinis na gasolina sa mga pang -industriya na boiler, pagpainit sa bahay at iba pang mga patlang. Sa proseso ng paggawa ng pellet, ang mga problema sa pag -clog ng amag ay madalas na nangyayari, na hindi lamang nakakaapekto sa kapasidad ng produksyon, ngunit maaari ring maging sanhi ng pagkasira ng kagamitan, pagtaas ng pagkonsumo ng enerhiya, at kahit na pag -shutdown. Ang dahilan ay ang pag -clog ng amag ay hindi sanhi ng isang solong kadahilanan, ngunit ang resulta ng pinagsamang epekto ng mga hilaw na materyales, kahalumigmigan, disenyo ng amag, mga operating parameter at iba pang mga aspeto.

1. Ang mga hilaw na problema sa materyal ay ang pangunahing sanhi ng clogging

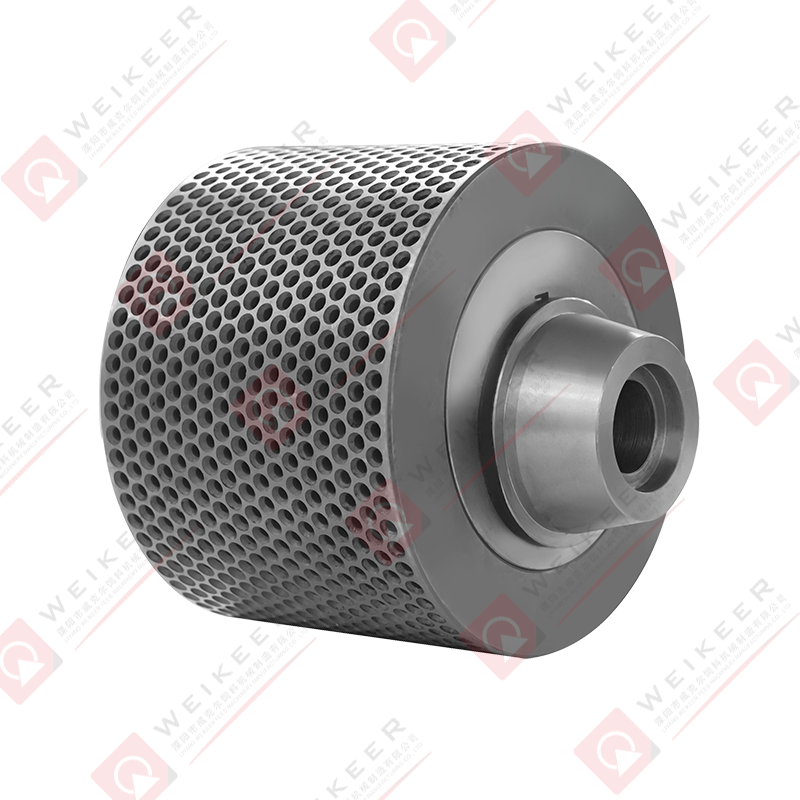

Ang pangunahing hilaw na materyales ng Namatay ang mga biomass pellets Isama ang basura ng halaman tulad ng sawdust, dayami, husks ng bigas, at mga shell ng palma. Ang nilalaman ng karumihan, istraktura ng hibla at pagdurog ng laki ng butil ng mga hilaw na materyales mismo ay direktang makakaapekto sa kinis ng pagpindot ng pellet.

Masyadong maraming mga impurities o masyadong malaking mga particle ay madaling bumuo ng mga blockage sa channel ng amag;

Ang mataas na nilalaman ng buhangin o halo -halong may mga fragment ng metal ay magiging sanhi ng hindi normal na pagsusuot ng amag;

Ang hindi pantay na haba ng hibla ay nagpapahirap para sa mga hilaw na materyales na dumaan sa channel ng amag na patuloy sa pagpindot.

Mga Mungkahi sa Solusyon:

Gumamit ng isang multi-stage screening system upang i-filter ang mga impurities;

Kontrolin ang laki ng pagdurog ng butil sa pagitan ng 2-6mm;

Ang halo -halong paggamit ng iba't ibang mga hilaw na materyales ay maaaring mapabuti ang katatagan ng paghubog.

2. Ang control control ay ang susi sa makinis na pagpindot

Ang kahalumigmigan ay ang "pampadulas" para sa pagbubuo ng butil. Masyadong mataas o masyadong mababa ay magiging sanhi ng pag -clog ng amag.

Kapag ang kahalumigmigan ay masyadong mataas (> 15%), ang mga hilaw na materyales ay madaling bumuo ng pagdirikit sa amag, ang paglamig ay mabagal, at ang posibilidad ng pore clogging ay mataas;

Kapag ang kahalumigmigan ay masyadong mababa (<8%), mahirap ang paghuhulma ng compression, na nagreresulta sa maraming alikabok at madaling pag -crack ng mga particle, na kung saan ay hinaharangan ang outlet ng amag.

Mga Mungkahi sa Solusyon:

Kontrolin ang nilalaman ng kahalumigmigan ng mga hilaw na materyales sa pagitan ng 10%-12%;

Mag-install ng isang pre-drying system, lalo na sa isang mataas na kapaligiran ng kahalumigmigan;

Real-time na pagtuklas ng pagbabagu-bago ng kahalumigmigan ng feed, tumpak na pagsasaayos ng bilis ng feed at presyon ng presyon ng gulong.

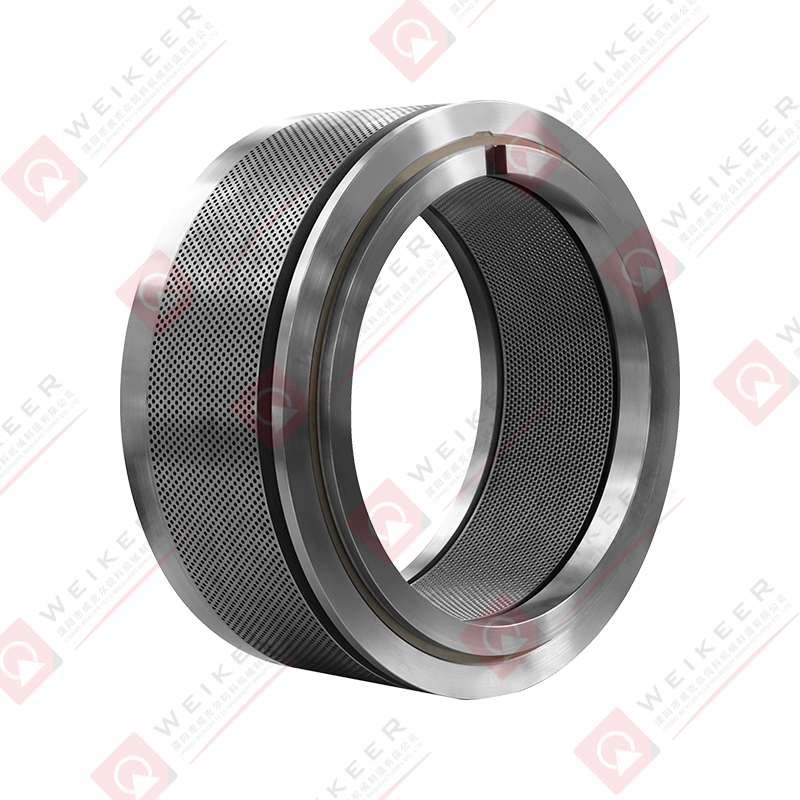

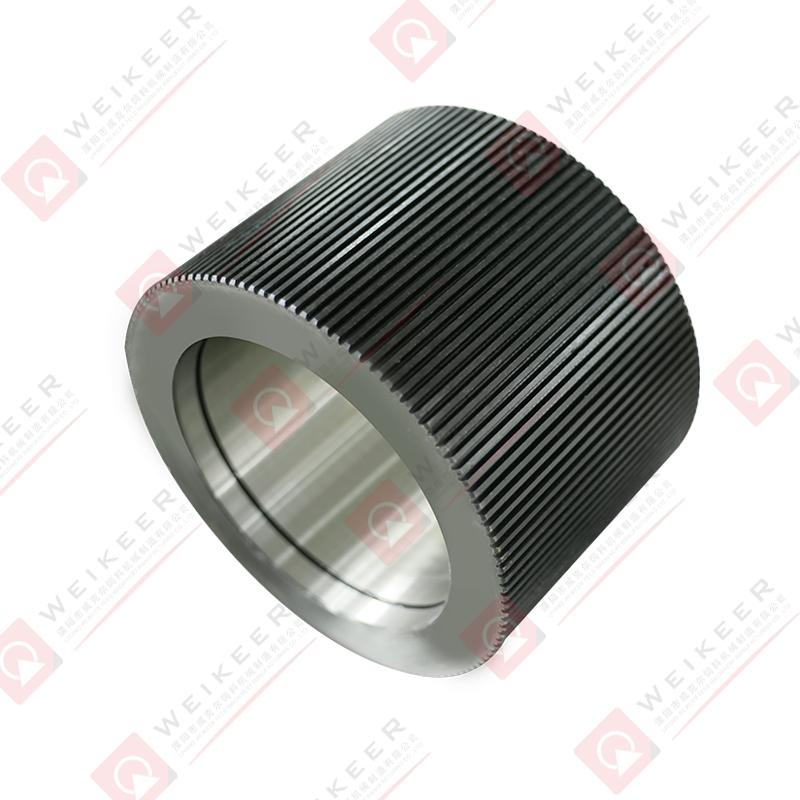

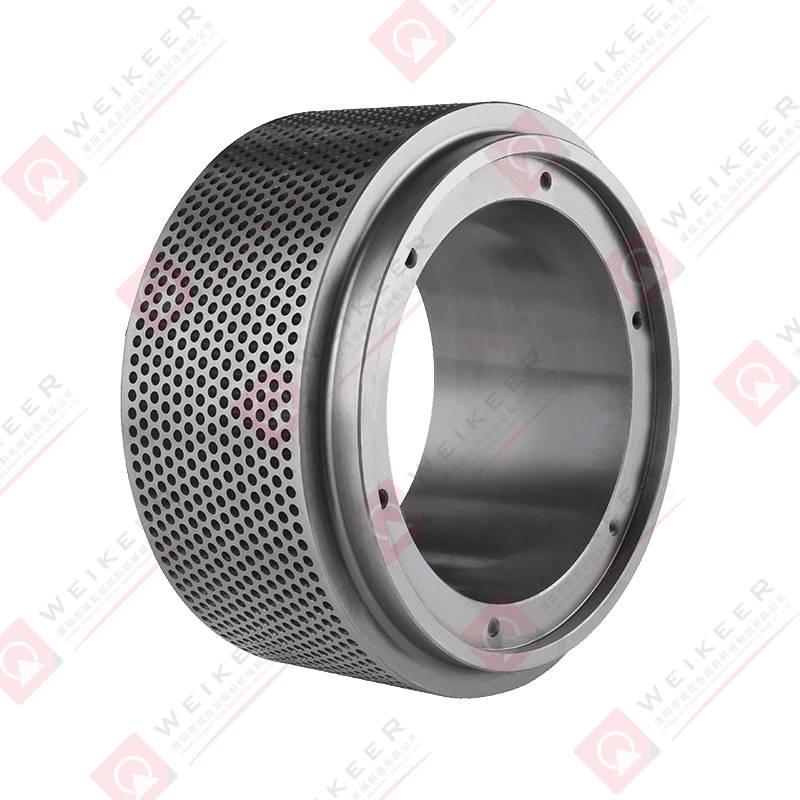

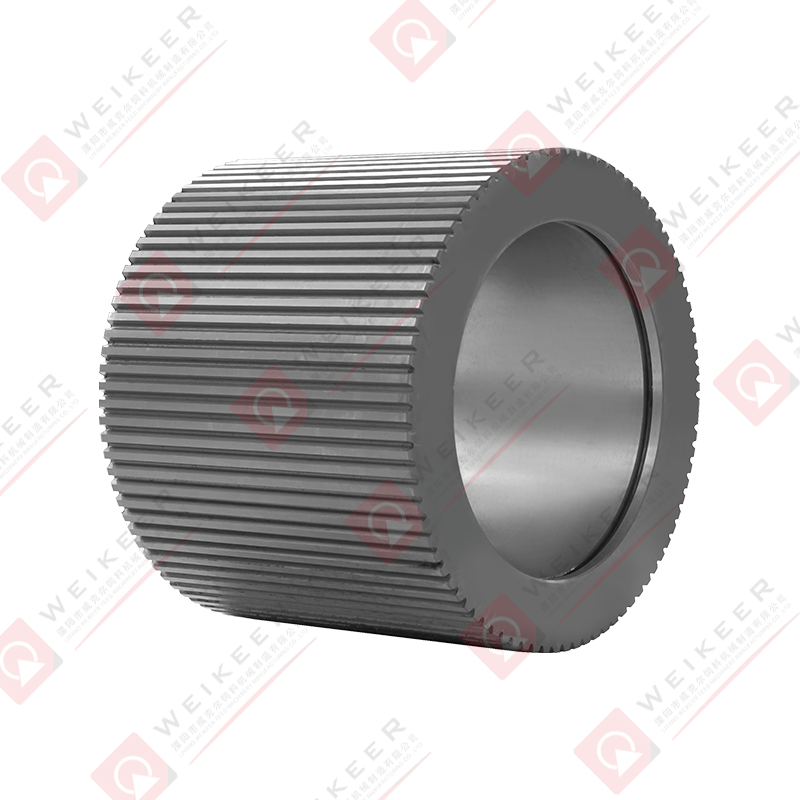

3. Ang istraktura ng disenyo ng amag ay nakakaapekto sa kahusayan sa paglabas ng materyal

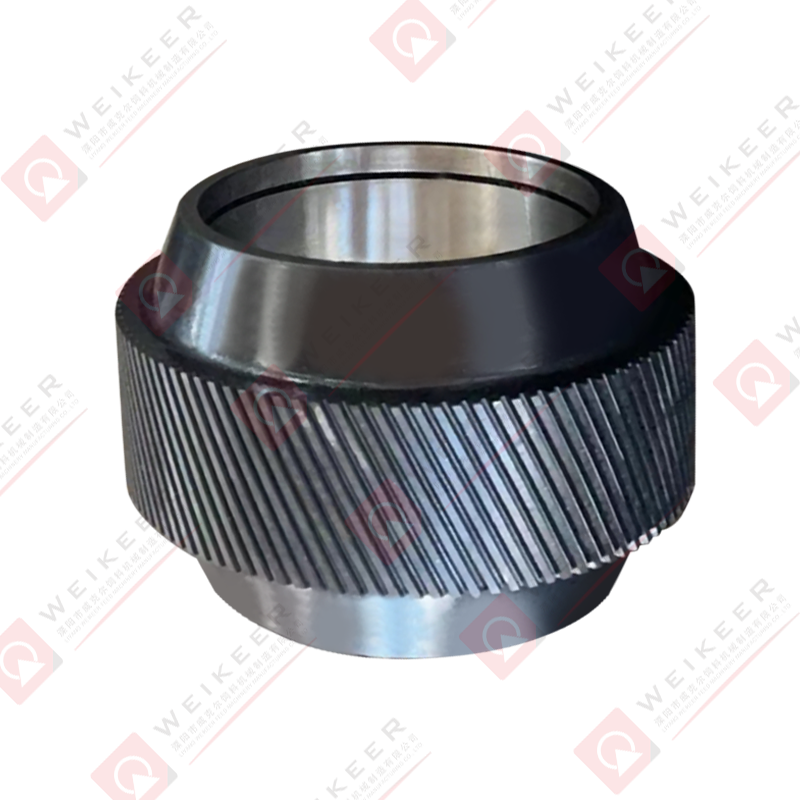

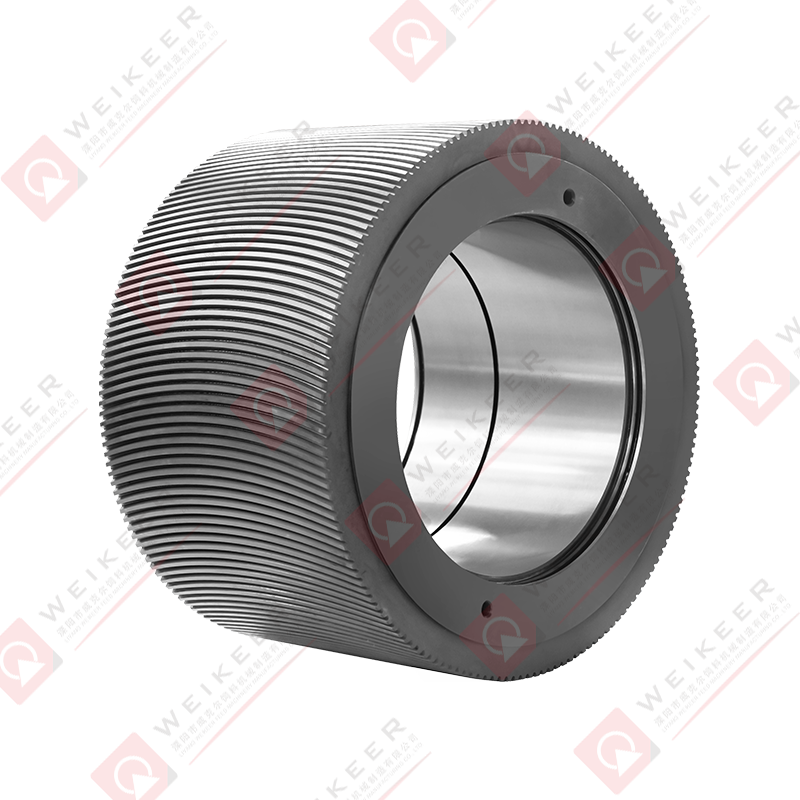

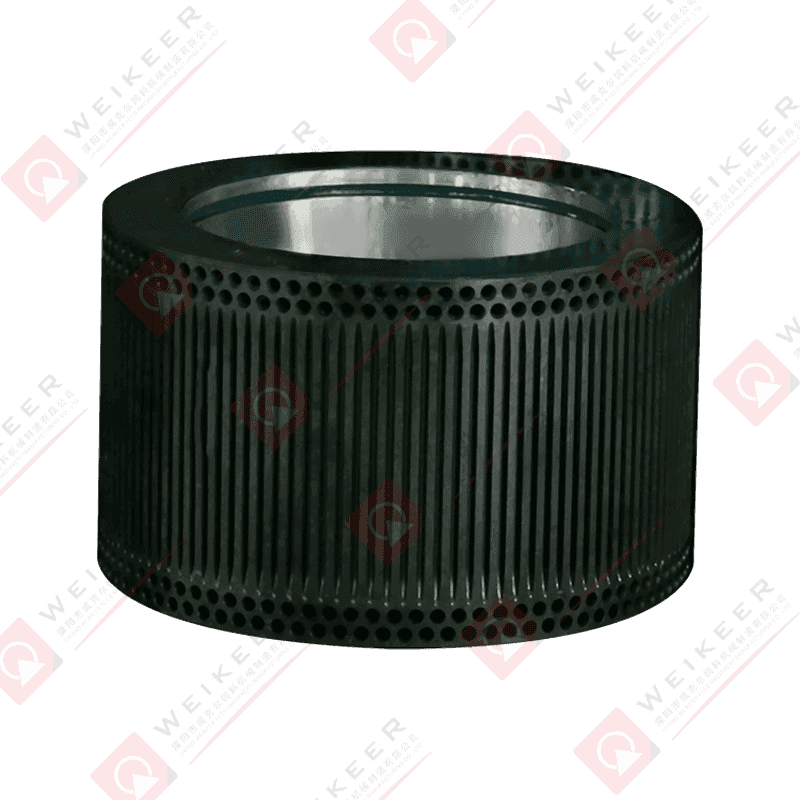

Ang mga parameter tulad ng aperture ng amag, ratio ng compression, at haba ng channel ay naglalaro ng isang mapagpasyang papel sa pagbubuo ng butil at paglabas.

Ang hindi makatwiran na disenyo ng ratio ng compression (tulad ng napakataas) ay magpapataas ng materyal na pagtutol at maging sanhi ng pag -clog;

Ang bilang ng density ng mga butas ng amag ay masyadong mataas, ang init ay hindi madaling mawala, at ang mga hilaw na materyales ay madaling maiinit at dumikit sa orifice;

Ang materyal ng amag ay hindi sapat na mahirap, at ang pagsusuot at pagpapapangit ng channel ay makakaapekto rin sa kinis ng paglabas.

Mga Mungkahi sa Solusyon:

Pumili ng isang angkop na ratio ng compression ayon sa mga katangian ng mga hilaw na materyales (sa pangkalahatan sa pagitan ng 1: 4 at 1: 6);

I -optimize ang sistema ng paglamig upang mapanatili ang temperatura ng pagtatrabaho ng amag sa loob ng normal na saklaw;

Regular na suriin kung ang hole hole ay deformed o carbonized, at palitan o linisin ito sa oras.

Iv. Ang mga parameter ng operasyon at mga mekanismo ng pagpapanatili ay hindi maaaring balewalain

Bilang karagdagan sa mga pang -teknikal na kadahilanan, ang komisyon ng operator at pang -araw -araw na pagpapanatili ng kagamitan ay gumaganap din ng isang mapagpasyang papel.

Mga Mungkahi sa Operasyon:

Panatilihin ang isang angkop na agwat sa pagitan ng pagpindot ng gulong at amag upang maiwasan ang "pagdurog";

Itigil ang makina sa oras kung kailan nakatagpo ang pagbara upang maiwasan ang mas malaking pinsala na dulot ng sapilitang operasyon;

Linisin ang ibabaw ng amag bawat shift, at regular na nagsasagawa ng mga operasyon sa pagpapanatili tulad ng decarbonization at pagpapadulas sa kagamitan.

Ang pagharang ng mga hulma ng biomass pellet ay isang komprehensibong problema na hindi maaaring maiugnay sa isang solong kadahilanan. Sa pamamagitan lamang ng pagsisimula mula sa maraming mga aspeto tulad ng hilaw na materyal na screening, kontrol sa kahalumigmigan, disenyo ng amag at operasyon at pagpapanatili, at pagbuo ng isang sistematikong proseso ng pamamahala ng produksyon, maaari ba nating mabawasan ang pagbara ng amag at pagbutihin ang katatagan at ekonomiya ng produksiyon ng pellet.

中文简体

中文简体