Ang disenyo ng a Pellet Mill Screw type hindi kinakalawang na asero mamatay ay mahalaga sa pagpapahusay ng kahusayan at kalidad ng proseso ng pelletizing. Ang isang mahusay na ginawa na mamatay ay maaaring makabuluhang maimpluwensyahan ang pagganap ng mill ng pellet, pagpapabuti ng throughput, pagkonsumo ng enerhiya, at ang pangkalahatang kalidad ng mga pellets. Upang ma -optimize ang proseso ng pelletizing, ang ilang mga pangunahing kadahilanan ay dapat isaalang -alang sa panahon ng disenyo ng uri ng tornilyo na hindi kinakalawang na asero mamatay.

Pag -unawa sa papel ng mamatay sa pelletizing

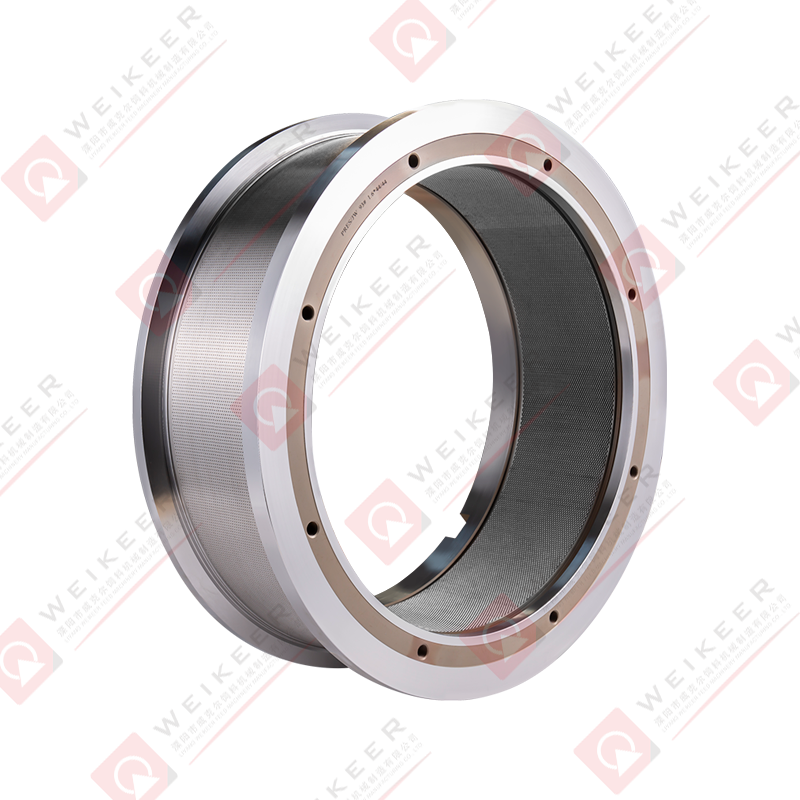

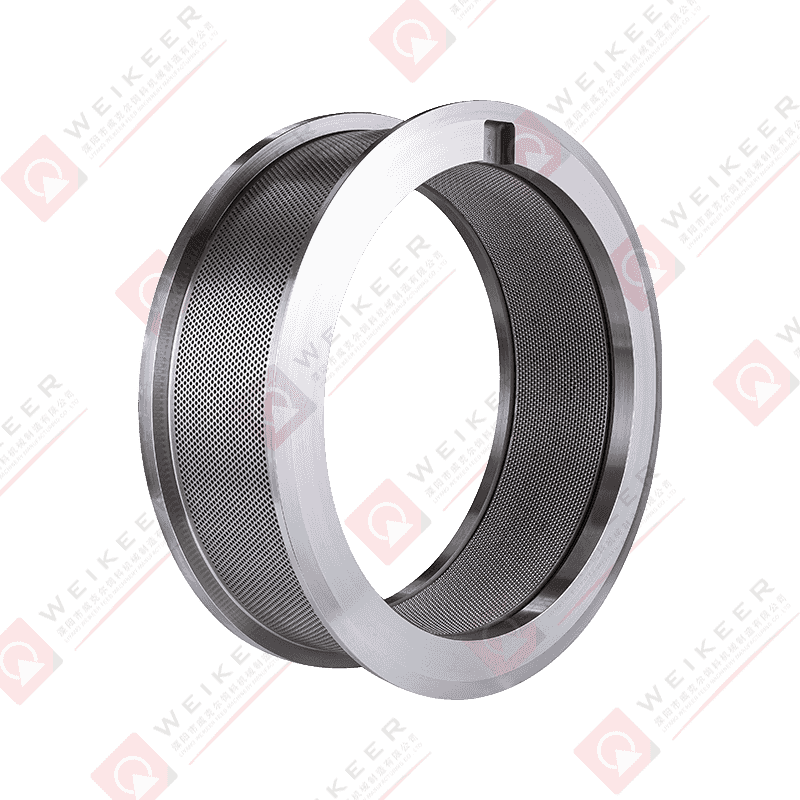

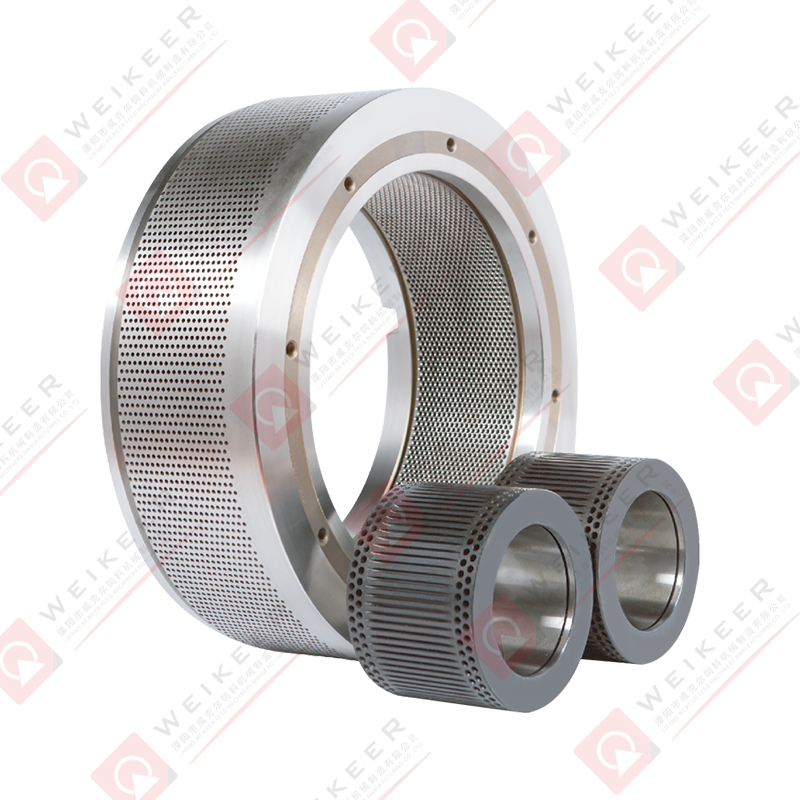

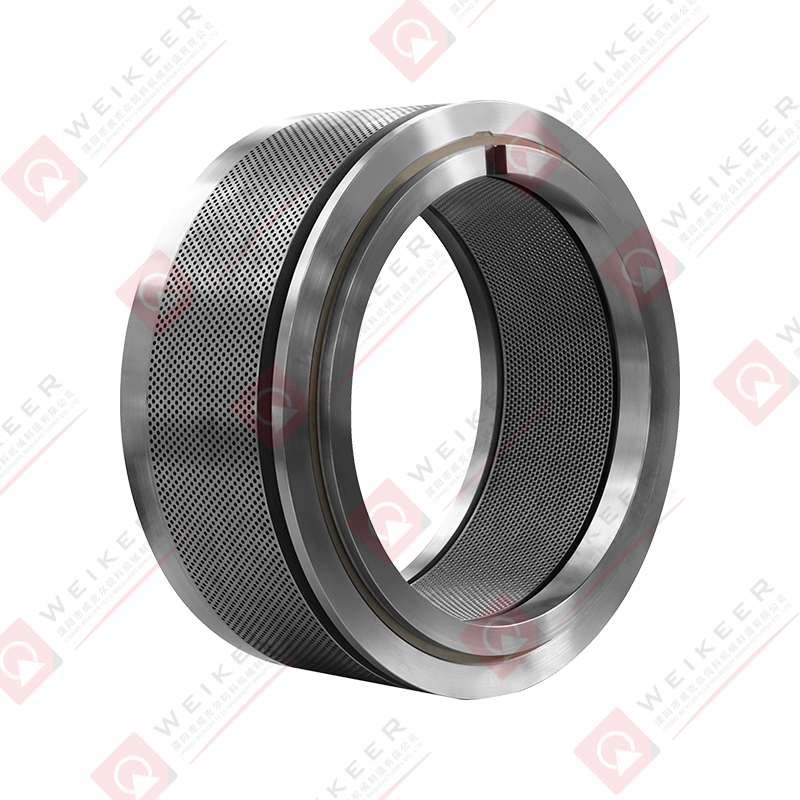

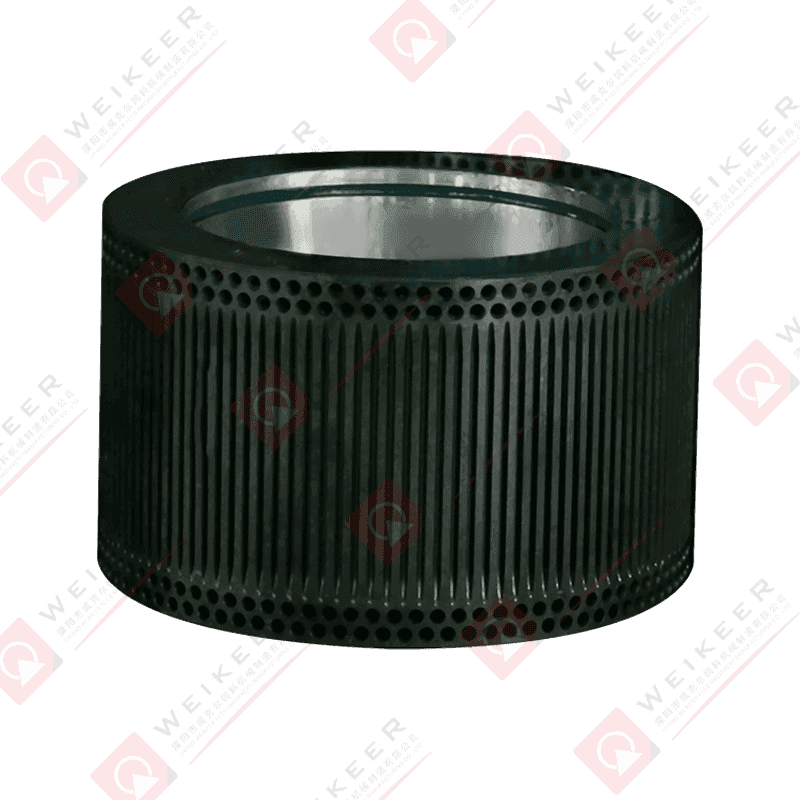

Ang proseso ng pelletizing ay nagsasangkot ng pag -compress ng mga hilaw na materyales sa pantay na mga pellets, karaniwang gumagamit ng init at presyon. Ang mamatay ay gumaganap ng isang pangunahing papel sa prosesong ito, dahil responsable ito sa paghubog ng materyal at tinitiyak ang tamang density at laki ng mga pellets. Ang tornilyo na uri ng tornilyo, lalo na, ay nag-aalok ng higit na kontrol sa daloy ng materyal at karaniwang ginagamit sa iba't ibang mga industriya, kabilang ang feed, biofuels, at mga parmasyutiko.

Ang pagpapaandar ng mamatay ay hindi lamang upang hubugin ang mga pellets ngunit upang maibigay ang kinakailangang compression at alitan para sa mga hilaw na materyales na magkasama. Ginagawa nito ang disenyo ng namatay na integral sa pagkamit ng pinakamainam na kalidad ng pellet. Kapag nagdidisenyo ng isang uri ng tornilyo na hindi kinakalawang na asero mamatay, maraming mga kadahilanan ang dapat isaalang -alang upang matiyak na gumaganap ito sa rurok nito.

Pagpili ng materyal: hindi kinakalawang na asero at mga pakinabang nito

Ang pagpili ng materyal para sa mamatay ay isang batayang hakbang sa proseso ng disenyo. Ang hindi kinakalawang na asero, lalo na ang mga haluang metal na may mataas na grade, ay madalas na materyal na pinili dahil sa tibay nito, paglaban sa pagsusuot, at paglaban sa kaagnasan. Dahil sa mataas na presyon at mga kondisyon ng temperatura sa panahon ng pelletizing, ang paggamit ng hindi kinakalawang na asero ay nagsisiguro ng kahabaan ng buhay at pinaliit ang mga gastos sa pagpapanatili.

Ang paglaban ng hindi kinakalawang na asero sa kaagnasan ay mahalaga, lalo na kung pinoproseso ang mga basa -basa o nakasasakit na materyales. Bukod dito, ang likas na lakas nito ay nagbibigay -daan sa mamatay upang mapaglabanan ang mga panggigipit na isinagawa sa panahon ng proseso ng pelletizing, na mahalaga para sa pagpapanatili ng pare -pareho na kalidad ng pellet sa paglipas ng panahon.

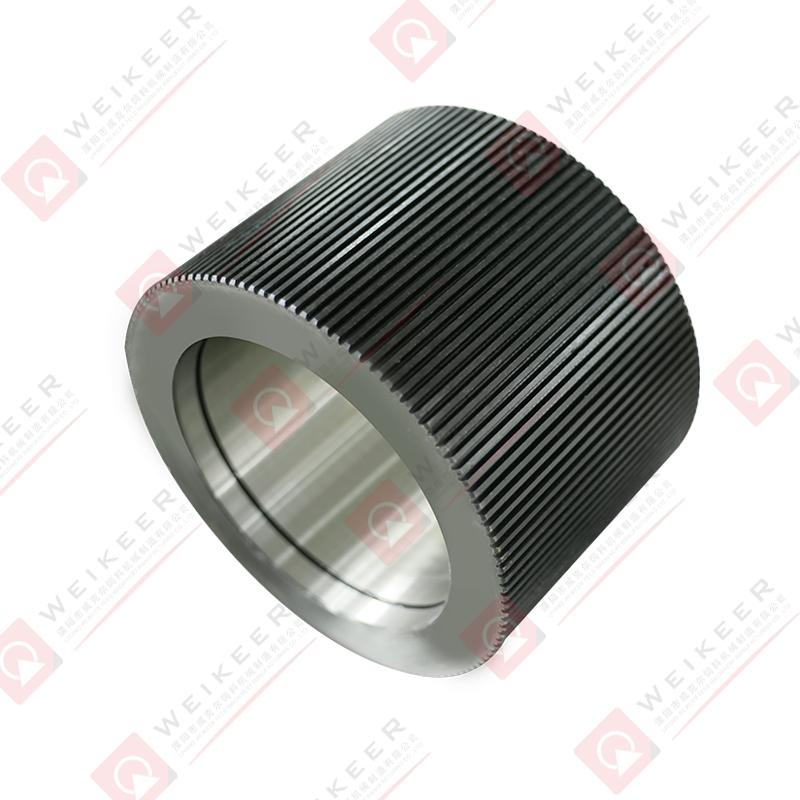

Die Design: tinitiyak ang pinakamainam na daloy at compression

Ang isa sa mga pinaka -kritikal na aspeto ng disenyo ng mamatay ay ang pagtiyak ng pinakamainam na daloy ng materyal. Ang uri ng tornilyo ay dapat mapadali ang isang pantay at kinokontrol na daloy ng hilaw na materyal upang maiwasan ang mga clog o hindi pantay na laki ng pellet. Ang tornilyo at mamatay ay dapat na maingat na inhinyero upang matiyak na ang hilaw na materyal ay gumagalaw nang maayos sa pamamagitan ng mga die channel at pantay -pantay na naka -compress.

Ang diameter, haba, at ang bilang ng mga butas o aperture ay naglalaman ng lahat ng isang mahalagang papel sa mga katangian ng daloy. Ang isang mas malaking diameter ay maaaring payagan para sa isang mas mataas na throughput, ngunit maaari rin itong dagdagan ang panganib ng materyal na paghihiwalay at mas mababang density ng pellet. Ang mas maliit na namatay ay nagbibigay ng higit na compression, na nagreresulta sa mas pantay na mga pellets ngunit maaaring limitahan ang kapasidad ng paggawa.

Upang ma -optimize ang pagganap ng mamatay, mahalaga na maiangkop ang disenyo nito sa tiyak na materyal na naproseso. Halimbawa, ang mas matindi o higit pang mga fibrous na materyales ay maaaring mangailangan ng isang mamatay na may mas magaan na butas at isang mas mataas na ratio ng compression, habang ang mas kaunting siksik na mga materyales ay maaaring gumanap nang mas mahusay sa isang mas malaking siwang. Ang bilang at pattern ng mga butas o pagbubukas ay maaari ring maimpluwensyahan ang texture, lakas, at hitsura ng pellet, na ginagawang mahalaga na idisenyo ang mga tampok na ito ayon sa nais na mga pagtutukoy ng output.

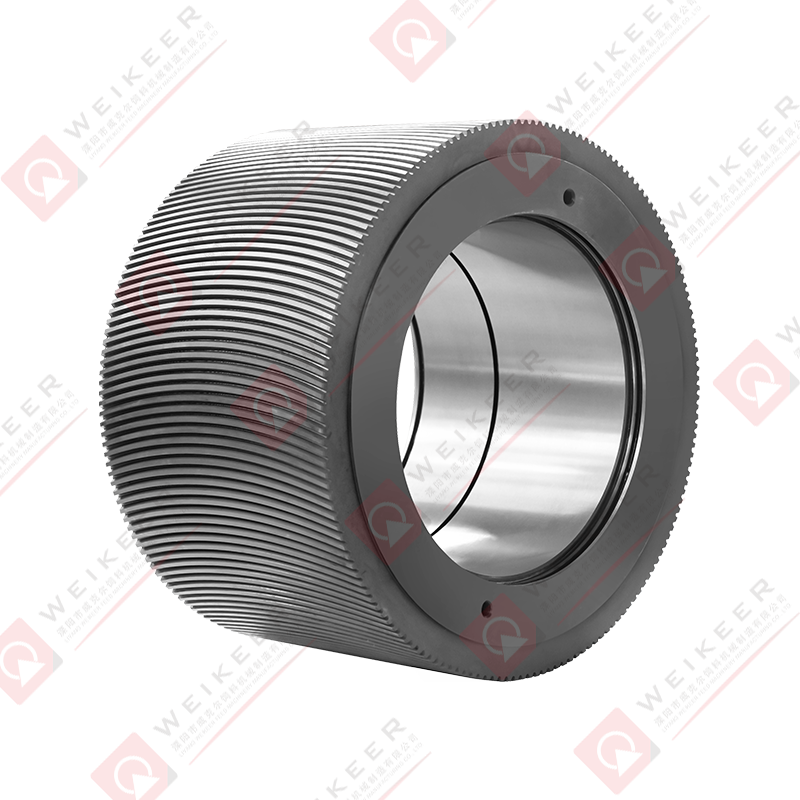

Mga mekanismo ng paglamig at pagpapadulas

Upang ma -optimize ang proseso ng pelletizing, mahalaga na isama ang epektibong mga sistema ng paglamig at pagpapadulas. Pinipigilan ng paglamig ang labis na pagbuo ng init, na maaaring magpabagal sa materyal at maging sanhi ng pagkamatay na magsuot ng prematurely. Ang isang mahusay na dinisenyo na mamatay ay magkakaroon ng mahusay na mga channel ng paglamig upang mawala ang init nang pantay-pantay sa panahon ng operasyon, tinitiyak na ang mga pellets ay mapanatili ang kanilang integridad at pagkakapare-pareho.

Ang pagpapadulas ay gumaganap din ng isang pangunahing papel sa pagpapanatili ng pagganap ng mamatay. Ang wastong pagpapadulas ay binabawasan ang alitan at isusuot sa mamatay, na pumipigil sa materyal na build-up at tinitiyak ang maayos na operasyon. Sa mga pellet mills, ang mga sistema ng pagpapadulas ay madalas na awtomatiko upang matiyak ang patuloy na aplikasyon, pagbabawas ng pangangailangan para sa manu -manong interbensyon at pagpapabuti ng pangkalahatang kahusayan.

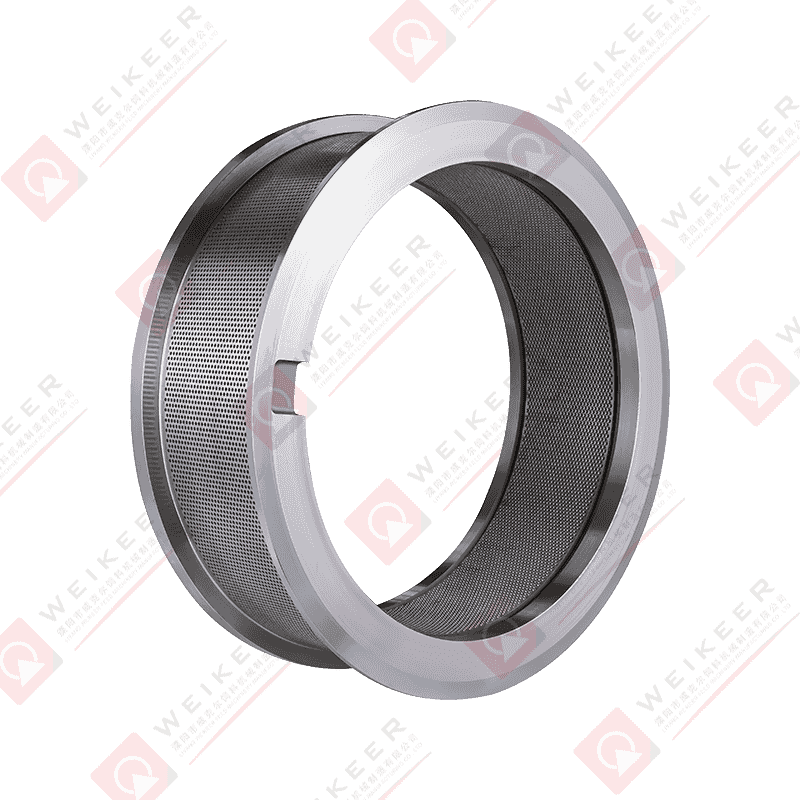

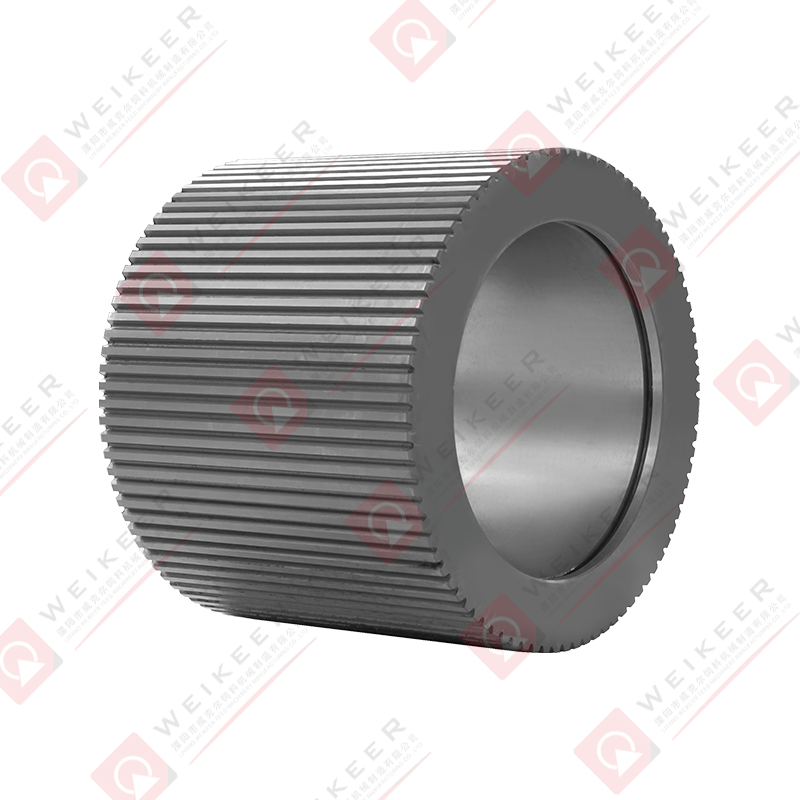

Paggamot sa ibabaw at pagtatapos

Ang pagtatapos ng ibabaw ng mamatay ay isa pang mahalagang pagsasaalang -alang para sa pag -optimize. Ang isang makinis, maayos na makintab na ibabaw ay binabawasan ang posibilidad ng materyal na nakadikit sa mamatay, tinitiyak ang pare-pareho na output ng pellet at madaling pagpapanatili. Bilang karagdagan, ang mga paggamot sa ibabaw tulad ng patong ang mamatay na may mga materyales na lumalaban sa pagsusuot ay maaaring magpahaba sa buhay nito at mapabuti ang pangkalahatang kahusayan. Ang mga paggamot na ito ay nagbabawas ng pagsusuot at luha sa mamatay, na pinapayagan itong mapanatili ang pagganap nito para sa mas mahabang panahon, na mahalaga para sa pagbabawas ng downtime at pagpapahusay ng pagiging produktibo.

Katumpakan at pagpapaubaya

Ang mataas na katumpakan sa disenyo at pagmamanupaktura ng mamatay ay kritikal para sa pagtiyak na ang mga pellets ay pantay na sukat at density. Kinakailangan ang masikip na pagpapahintulot upang mapanatili ang pagkakapare -pareho sa buong proseso ng pelletizing. Kahit na ang bahagyang pagkakaiba -iba sa mga dimensyon ng mamatay ay maaaring humantong sa hindi pantay na paggawa ng pellet, na humahantong sa mga isyu sa kalidad ng produkto o kawalan ng kakayahan ng makina.

Ang uri ng tornilyo ay dapat na gawa na may masikip na pagpapaubaya at tumpak na pagkakahanay upang matiyak na ang materyal ay pantay na naka -compress habang lumilipat ito sa pamamagitan ng mamatay. Ang katumpakan na ito ay nag-aambag din sa pagpapanatili ng nais na throughput at pinipigilan ang materyal na pag-aaksaya, na ginagawang mas mabisa ang buong proseso ng pelletizing.

Ang pagdidisenyo ng isang uri ng tornilyo na hindi kinakalawang na asero ay namatay upang ma -optimize ang proseso ng pelletizing ay nagsasangkot ng isang maingat na balanse ng pagpili ng materyal, geometry ng mamatay, mga mekanismo ng compression, paglamig at pagpapadulas ng mga sistema, paggamot sa ibabaw, at katumpakan ng pagmamanupaktura. Sa pamamagitan ng pagsasaalang -alang sa lahat ng mga salik na ito at pag -aayos ng disenyo sa mga tiyak na mga kinakailangan ng materyal na naproseso, ang mga tagagawa ay maaaring mapahusay ang pagganap at tibay ng kanilang mga mill mill. Ang isang mahusay na dinisenyo na mamatay ay maaaring magresulta sa mas mataas na throughput, nabawasan ang pagsusuot, pinahusay na kalidad ng pellet, at, sa huli, isang mas mahusay na proseso ng pelletizing. $

中文简体

中文简体